همانطور که پیشازاین در مقاله مربوط به مدیریت لجستیک بیان کردیم، لجستیک انواع مختلفی دارد که یکی از آنها لجستیک درون بنگاهی است که به آن لجستیک درون کارخانهای، لجستیک بنگاهی و لجستیک درونی نیز گفته میشود و وظیفه نظارت و اجرای تمامی اقدامات مربوط به جریان کالا از سطوح بالایی زنجیره تأمین تا مرحله خروج کالا از محل تولید بر عهده لجستیک درون بنگاهی است. در ادامه بحث، تلاش کردهایم لجستیک درونی را از سه منظر مورد بررسی قرار دهیم: زیرساختها، سازماندهی و سیستمها.

لجستیک درون کارخانهای از منظر زیرساختها

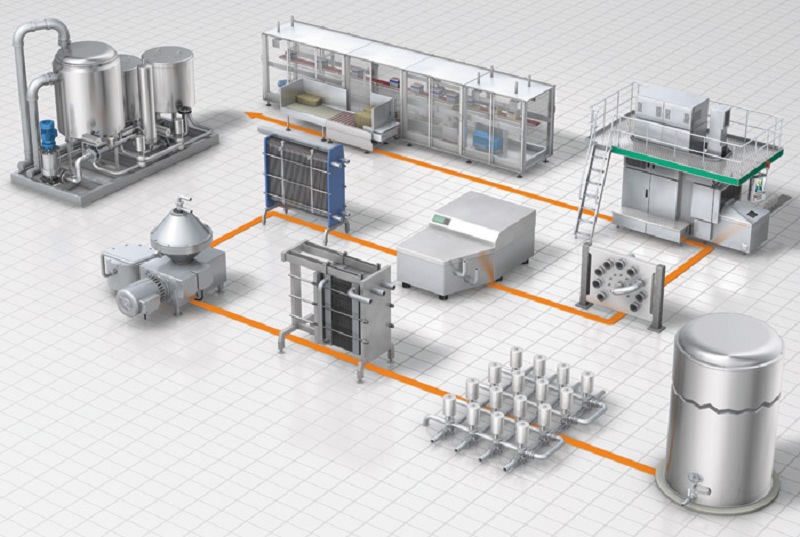

زیرساخت تولیدی را عموماً تسهیلات فیزیکی که جزو داراییهای سرمایهای محسوب میشوند همچون ساختمان، انبار و مانند آن میدانیم. بیگمان، ساختمان کارخانه تولیدی مهمترین زیرساختی است که در مرحله راهاندازی یک کارخانه موردتوجه قرار میگیرد؛ چراکه این زیرساخت یکبار برای همیشه (مدتی خیلی طولانی) ایجاد میشود که بیشترین هزینه ایجاد را نیز تحمیل میکند.

متأسفانه اقداماتی همچون طراحی چیدمان استقرار دستگاههای تولیدی و برنامهریزی جریان مواد عموماً پسازاینکه ساخت بنای ساختمان به پایان رسید صورت میگیرد که البته خیلی دیر است. چراکه شکل و اندازه ساختمان ساختهشده، محدودیتی اساسی برای طراحی چیدمان و جریان مواد خواهد بود که به آن تحمیل میشود و اثر منفی بر فرایندهای لجستیک درون کارخانهای خواهد گذاشت.

حالآنکه چنانچه از منظر هزینه نیز به موضوع نگاه کنیم، عموماً هزینههای اضافی که بابت استقرار نادرست ماشینآلات و درنتیجه انتقالهای اضافی و تکراری کالا در مراحل ساخت پرداخته میشود که جزو هزینههای لجستیک درون بنگاهی محسوب میشود بهطور سرجمع و در طول عمر کارخانه، از هزینه ایجاد کارخانه فراتر خواهد رفت؛ اما متأسفانه این امر غالباً از سوی مدیریت مغفول میماند.

مسافتهای طولانی که کالاهای در جریان ساخت طی فرایند تولید باید بپیمایند، مسیرهای پرپیچوخم جریان مواد که به دلیل برنامهریزی جریان ضعیف بوده و کارخانه را بیشتر شبیه یک ظرف پر از ماکارونی کرده است و تراکم بالا که ناشی از کمبود فضا برای نگهداری مواد و قطعات موردنیاز تولید بوده و باعث آسیبهای مالی و انسانی زیادی میشود، جملگی مشکلاتی هستند که از عدم توجه به مسائل لجستیک بنگاهی به هنگام ایجاد زیرساختها ناشی شده و دشواری در لجستیک درونی یا همان لجستیک درون کارخانهای را به همراه دارد.

بنابراین توجه به مسائل لجستیک درون بنگاهی بهخصوص طراحی چیدمان و برنامه جریان مواد و نیز در نظر گرفتن طرحهای توسعهای مرتبط (همچون عرض کافی برای راهروهای جریان مواد) و انعطافپذیری لازم (طراحی مدولار که امکان تغییر در محصول و فرایند تولید را تسهیل میکند) از ضروریاتی است که به هنگام ایجاد زیرساختهای تولیدی باید موردتوجه باشد تا موجب دردسر و ایجاد مشکل در لجستیک درونی نشود.

لجستیک درونی از منظر سازماندهی

نوع سازماندهی یک کارخانه یکی دیگر از مسائل مهمی است که تأثیر به سزایی بر تولید، هزینههای تولید و لجستیک درون بنگاهی دارد. در حالیکه داشتن مقیاس اقتصادی در تولید یکی از مهمترین مؤلفههای فعالیت اقتصادی در دنیای امروزی است اما باید دقت کنیم که این موضوع ما را به تله ایجاد کارخانههای بزرگ و متمرکز کردن امور نیندازد.

در همین دنیای رقابتی کنونی که داشتن مقیاس اقتصادی، مهم و حیاتی است شاهد آنیم که شعار «کوچک بودن زیباست (Small is beautiful)» بسیار موردتوجه است و این نکته ظریفی است که وسیع بودن کارخانه تولیدی و متمرکز کار کردن معنایی نیست که امروزه از مقیاس اقتصادی مستفاد میشود. از نگاه نگارنده، چهبسا وسعت و تمرکز برخلاف مسیر حرکت موفقیت است که منجر به هزینههای بالا لجستیک درونی، زمانهای تحویل طولانی، موجودیهای بالا، چابکی پایین، کنترل ضعیف و درنتیجه عدم رضایت مشتریان میشود.

مقیاس اقتصادی را باید در فعالیت بهصورت شبکهای و زنجیره تأمین دانست. در حالیکه روند کنونی به سمت کارخانههای کوچک، غیرمتمرکز و تخصصی است. این کوچکسازی کارا به مدد کاهش قابلتوجه مسافتهای جریان کالا، کوچک شدن فضای انبارهای دائمی موقت موردنیاز، کاهش قابلتوجه تسهیلات لجستیکی و مواردی مشابه، باعث کاهش قابلتوجه هزینههای لجستیکی درونکارخانهای و درنتیجه قیمت تمامشده محصول نهایی میشود. ضمن اینکه با داشتن سیستمهای برنامهریزی و جریان اطلاعات یکپارچه که به مدد پیشرفت فناوری اطلاعات کاملاً در دسترس است، این کارخانههای کوچک و تخصصی میتوانند با یکدیگر ارتباطات شبکهای گستردهای داشته و از آن طریق یک محصول اصلی در مقیاس اقتصادی تولید کنند. هرچند که برخی از فعالیتهای پشتیبانی همچون امور مالی، طراحی محصول اصلی، بازاریابی و مانند آنکه حالت عمومی دارند میتوانند و بهتر است بهصورت متمرکز و مشترک بین واحدهای تولیدی یک شبکه انجام شوند.

لجستیک درون بنگاهی از منظر سیستمها

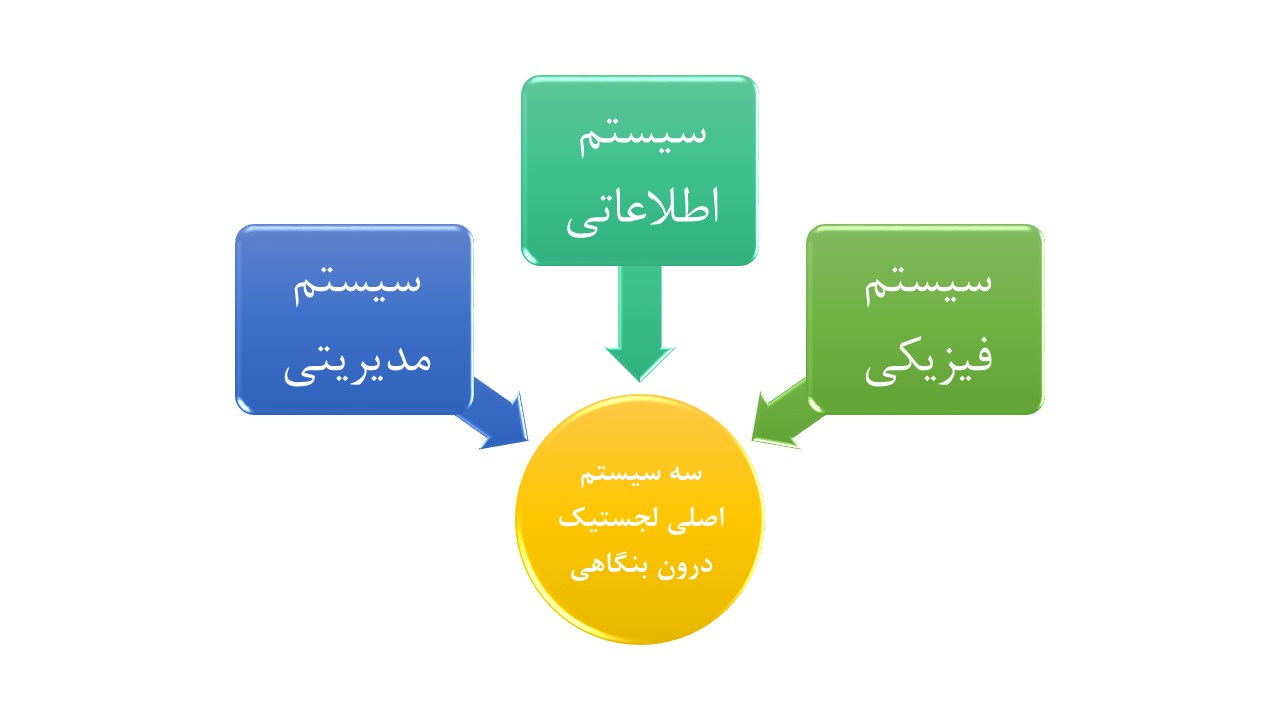

آخرین موضوعی که لازم میدانم در توصیف لجستیک درونی بدان اشاره کنم که اتفاقاً میتوان آن را مهمترین نیز دانست، «سیستم» ها میباشد که بر اساس آن هر حرکت و فعالیتی شکل میگیرد. در لجستیک درون بنگاهی یک فضای تولیدی، سه سیستم اصلی وجود دارد:

- سیستمهای فیزیکی

- سیستمهای اطلاعاتی

- سیستمهای مدیریتی

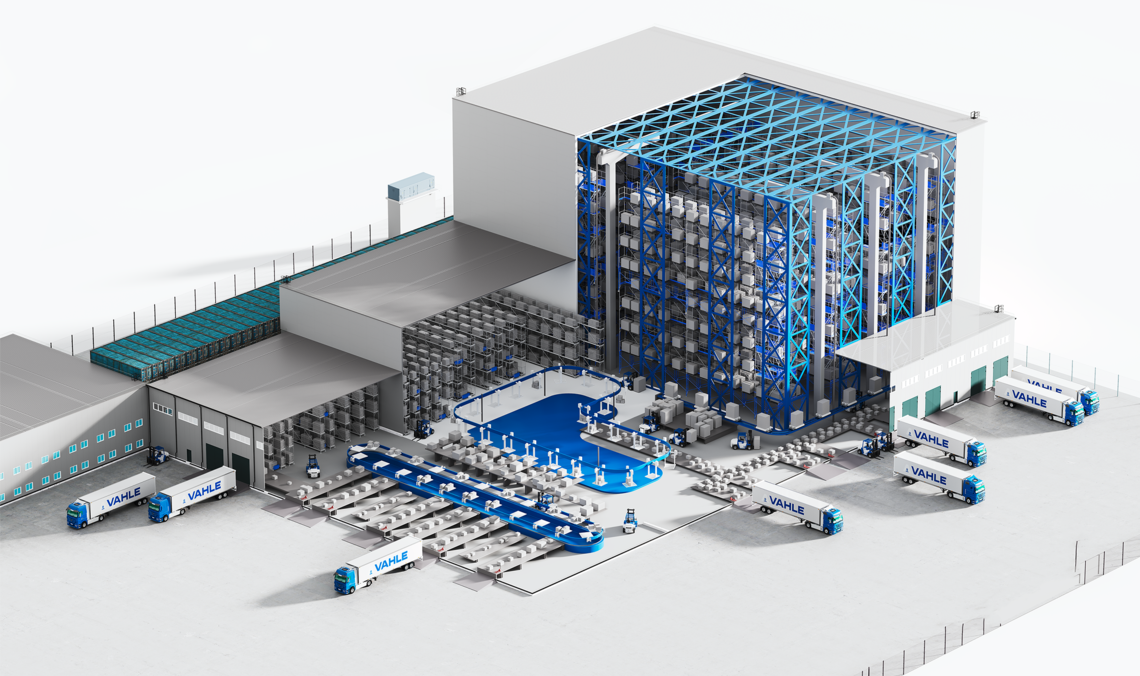

منظور از سیستمهای فیزیکی لجستیک بنگاهی همان سیستمهای ذخیرهسازی و جابجایی است. با توجه به شناختهشده بودن این سیستمها، زیاد بدان نمیپردازم و تنها به یک نکته اکتفا میکنم که در بهرهبرداری از سیستمهای فیزیکی و ابزارهای مربوط به آن (همچون نقالهها، لیفتتراکها و…) در دسترس بودن سیستم بسیار مهمتر و حیاتیتر از میزان بهرهبرداری از سیستم است.

منظور از سیستمهای فیزیکی لجستیک بنگاهی همان سیستمهای ذخیرهسازی و جابجایی است. با توجه به شناختهشده بودن این سیستمها، زیاد بدان نمیپردازم و تنها به یک نکته اکتفا میکنم که در بهرهبرداری از سیستمهای فیزیکی و ابزارهای مربوط به آن (همچون نقالهها، لیفتتراکها و…) در دسترس بودن سیستم بسیار مهمتر و حیاتیتر از میزان بهرهبرداری از سیستم است.

به بیانی دیگر، تلاش در جهت بهرهبرداری هرچه بیشتر از یک سیستم فیزیکی نباید منجر به کاهش دسترسی بدان سیستم شود. بهعنوان نمونه، بهصرف اینکه حداکثر بهرهبرداری از یک لیفتتراک در طول روز انجام شود نباید آن را بین چندین انبار به اشتراک گذاشت چنانچه این امر منجر به عدم دسترسی به این وسیله در برخی زمانهای لازم برای یک انبار شود.

امروزه ضرورت و اهمیت سیستمهای اطلاعاتی بیش از گذشته درک میشود و شاید بتوان اذعان داشت که کمتر بخش تولیدی وجود دارد که از سیستمهای اطلاعاتی بهره نبرد. چراکه از یکسو فرهنگ بهکارگیری سیستمهای اطلاعاتی بین کارگران یک واحد تولیدی بیشتر موردپذیرش قرارگرفته و مثل گذشته در برابر آن مقاومت انجام نمیشود و از سویی دیگر با پیشرفت فناوریهای اطلاعاتی، سیستمهای اطلاعاتی دقیق و قدرتمندی توسعه یافتهاند که استفاده از اطلاعات بهروز و دقیق را جایگزین اطلاعات تخمینی و پیشبینیها کردهاند. همانطور که در بالا نیز اشاره شد، سیستمهای اطلاعاتی برای حرکت بهسوی کوچکسازی و غیرمتمرکز شدن تولید و درنتیجه افزایش کارایی و کاهش هزینهها خصوصاً هزینههای لجستیک درون بنگاهی یک ضرورت است.

سیستمهای مدیریتی (مثل WMS)، نرمافزارهای یکپارچهسازی (مثل ERP) و فناوریهای کنترلی (مثل بارکد و RFID) نمونههای از سیستمهای اطلاعاتی هستند. البته باید توجه داشت که سیستم اطلاعاتی لزوماً یک سیستم کامپیوتری نیست و بهعنوانمثال، سیستم کانبان ژاپنی نیز یک سیستم اطلاعاتی محسوب میشود.

مهمترین مسائل سیستم مدیریتی لجستیک بنگاهی

سیستمهای مدیریتی قسمت مهمی از هر فرایند و سیستم کلان ازجمله لجستیک درونی را شکل میدهد. این سیستمها درواقع هماهنگکننده و هدایتکننده دو سیستم قبلی و نیز یکپارچهکننده لجستیک درون بنگاهی با سیستم تولید و نیز با لجستیک بیرونی میباشد. برخی از مهمترین مسائل مطرح در سیستم مدیریتی لجستیک درون کارخانهای عبارت است از:

- مدیریت جریان مواد: حملونقل اصلیترین مؤلفه لجستیک محسوب میشود؛ بنابراین مدیریت این بخش که در لجستیک درون بنگاهی با عنوان مدیریت جریان مواد میشناسند اصلیترین قسمت از سیستم مدیریتی لجستیک بنگاهی است. تصمیمگیری در خصوص نوع وسیله جابجایی (لیفتتراک، نقاله، باربران خودکار، …)، زمانبندی جابجاییها، تعیین نقاط بارگیری/بارانداز و مسیریابی از مهمترین مسائل مدیریت جریان مواد است.

- مدیریت موجودیها: اعم از اینکه کنترل و نگهداری انواع موجودیها بهصورت درون کارخانهای، برونسپاری، مدیریت توسط خریدار (Vendor Managed Inventory) و یا مانند آن انجام شود.

- هماهنگی با سیستم تولید: سیستم مدیریتی لجستیک درونی باید همسو و هماهنگ با سیستم تولید برنامهریزی شود. بهعنوانمثال، وقتیکه تولید بهصورت «تولید بهموقع (Just In Time (JIT))» انجام میشود سیستم لجستیک درون بنگاهی نیز باید به شکل «لجستیک بهموقع» درآید. همچنین درصورتیکه استراتژی تولید کارخانهای، تولید ناب یا چابک باشد سیستم لجستیک درون کارخانهای نیز باید همسو با آن لجستیک ناب و لجستیک چابک را برگزیند.

- تعیین مرز فشاری/کششی (Pull/Push): با توجه به اینکه اقدامات لجستیکی موردنیاز برای تولید بهصورت فشاری کاملاً متفاوت و گاه متضاد با اقدامات لجستیکی موردنیاز برای تولید کششی است لازم است نسبت به تعیین محدوده و مرز تولید فشاری و تولید کششی قبل از طراحی سیستمهای فیزیکی لجستیک (مثل انبارهای ثابت و موقت یا ماشینآلات لجستیکی) اقدام شود.

- ارزیابی و اندازهگیری عملکرد لجستیکی بنگاهی: تدوین و بهکارگیری سیستم و رویه مناسب ارزیابی عملکرد شامل تعریف شاخصهای لجستیکی، فواصل زمانی مناسب برای ارزیابی، استاندارد هریک از شاخصها و مانند آن و پسازآن ارزیابیهای دورهای دقیق طبق سیستم طراحیشده از مهمترین اقدامات لازم سیستم مدیریتی است.

در این مقاله از منظر سیستمها، سازماندهی و زیرساختها به بررسی لجستیک درون کارخانهای پرداختیم. توجه به این نکته امری ضروری است که مدیریت صحیح لجستیک درون بنگاهی موجب ارسال کالا و مواد اولیه در زمان و مکان درست میشود که همین امر ایجاد ارزشافزوده برای کالاها را در پی دارد. ازاینرو مباحث مربوط به لجستیک درونی از اهمیت بسیاری برخوردار است.